Быстрорежущая сталь в Москве

Категории раздела «Быстрорежущая сталь»

Продукция раздела «Быстрорежущая сталь»

- Фильтр продукции

Справка о быстрорежущей стали

Быстрорежущая сталь – это легированная сталь, обладающая высоким показателем прочности, красностойкости и твердости (в горячем и холодном состоянии), предназначенная для изготовления металлорежущего инструмента, работающего при высоких скоростях.

Износостойкость быстрорежущей стали достигается за счет использования в ее составе специальных примесей, которые образуют карбиды – кристаллические вещества, способные выдерживать высокие температуры и ударные нагрузки.

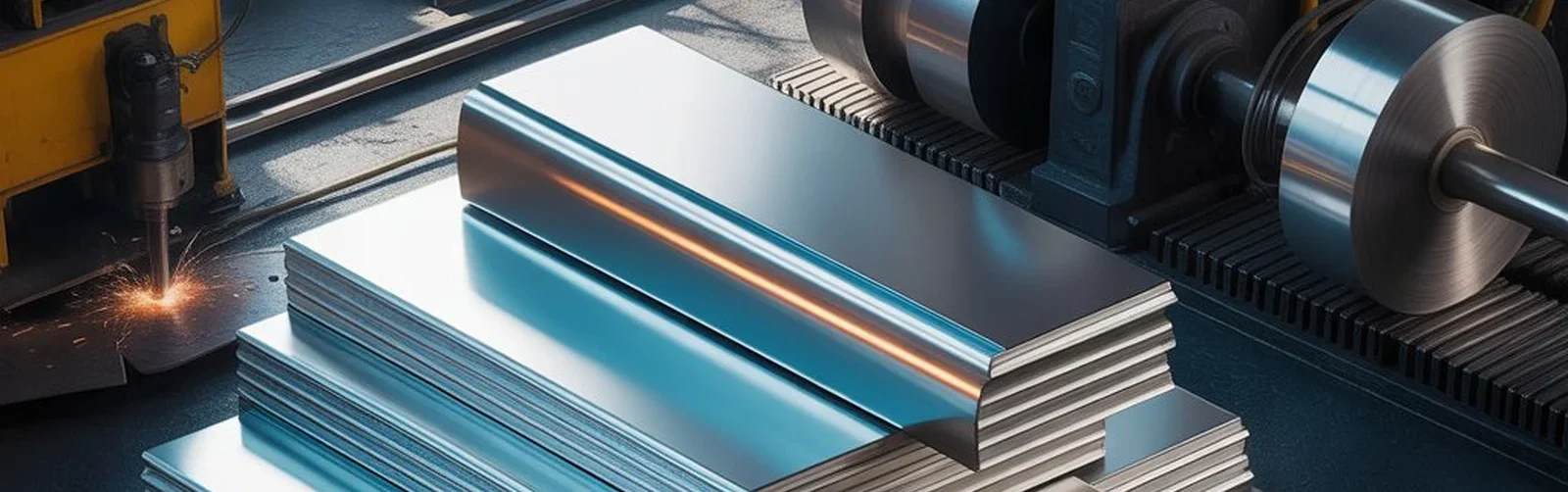

Сортамент быстрорежущей стали:

- квадрат;

- круг;

- полоса;

- листовой прокат.

В зависимости от назначения быстрорежущие стали подразделяются на две группы:

- стали нормальной производительности (для изготовления всех видов режущих инструментов);

- стали повышенной производительности (используются в основном при обработке жаропрочных сплавов, высокопрочных и нержавеющих сталей, других труднообрабатываемых материалов и конструкционных сталей с повышенными режимами резания).

При производстве быстрорежущей стали используются следующие технологии:

- классическая технология получения быстрорежущих сталей – включает в себя выплавку стали, отливку раскаленного металла в специальные формы и последующую обработку слитков (ковка, отжиг, шлифование, закалка). Эта технология предотвращает образование хрупкости и улучшает качественные характеристики;

- порошковый метод – горячее изостатическое прессование. На первом этапе производят тщательное смешивание карбидов тугоплавких металлов, таких как ванадий и молибден, а также порошков стальной основы. Получившийся порошок просеивается и помещается в стальной контейнер, в котором создается вакуум. Далее содержимое контейнера спекается при высокой температуре и давлении, таким образом достигается однородность материала. Порошковая быстрорежущая сталь характеризуется однородной мелкозернистой структурой, равномерным распределением карбидной фазы, пониженной деформируемостью в процессе термической обработки, хорошей шлифуемостью, более высокими технологическими и механическими свойствами, чем стали аналогичных марок, полученные по традиционной технологии.

- литье под давлением – используется для получения точных заготовок. Оно позволяет избежать дорогостоящих операций механической обработки.

Для улучшения качества материала после изготовления его поверхность подвергают дополнительной обработке азотом, цинком, серосодержащими сульфидами.

Качество быстрорежущей стали в значительной степени определяется степенью ее прокованности. Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу.

Применение быстрорежущих сталей для режущего инструмента позволяет повысить скорость резания в 2-4 раза, а стойкость инструмента в 10-30 раз.

Основные характеристики быстрорежущей стали:

- горячая твердость (является одной из важнейших характеристик быстрорежущей стали, так как определяет сопротивляемость контактных площадок режущего инструмента макро- и микроразрушению при температурах, соответствующих реальным температурам процесса резания);

- красностойкость (характеристика жаропрочности стали, обозначающая ее способность сохранять при нагреве до температур красного каления высокую твердость и износостойкость, полученные в результате термической обработки). Этот параметр характеризует максимальное время, в течение которого инструмент может выдерживать высокую температуру без потери своих эксплуатационных свойств. Достигается красностойкость легированием стали молибденом, вольфрамом, ванадием, хромом;

- прочность и сопротивление разрушению (стали относятся к высокопрочному классу, который можно использовать для создания специального инструмента с большой глубиной резанья и подачей порезки), улучшенные механические характеристики. Это гарантирует возможность использования оборудования в интенсивном режиме эксплуатации.

По уровню теплостойкости быстрорежущие стали делятся на три группы:

- стали нормальной теплостойкости – вольфрамовые (P9, P12, P18) и вольфрамомолибденовые стали (P6M3, P6M5, P8M3). Режущие инструменты, изготовленные из сталей нормальной теплостойкости, используются при обработке заготовок из конструкционных сталей, чугунов, цветных сплавов и конструкционных пластмасс. Легирование азотом дополнительно повышает твердость стали и режущие свойства инструмента;

- стали с повышенной теплостойкостью – составы, легированные ванадием и кобальтом с соответствующим повышением содержания углерода (10Р6М5, Р2МЗФ8, Р9К10 и др.). Инструменты, изготовленные из сталей повышенной теплостойкости, используются при обработке заготовок из жаропрочных, нержавеющих, конструкционных сталей повышенной прочности;

- стали с высокой теплостойкостью (стали с интерметаллидным упрочнением) – характеризуются высоким содержанием легирующих добавок и пониженным содержанием углерода (В14М7К25, В11М7К23). Инструмент, изготовленный из таких сталей предназначен для обработки заготовок из труднообрабатываемых материалов и титановых сплавов.

Быстрорежущая сталь используется для изготовления различных инструментов, таких как сверла, фрезы, режущие пластины, пильные диски и другой оснастки для металлообработки. Также быстрорежущая сталь широко применяется в высокотехнологичных отраслях: космической, авиационной, приборостроительной и автомобильной промышленности, медицине и других отраслях.

Основные области применения быстрорежущей стали:

- производство сверл, резцов, фрез, метчиков, пил;

- изготовление режущих кромок для инструмента, которые в ряде случаев могут быть съемными;

- изготовление деталей для металлообрабатывающих станков и оборудования;

- изготовление инструментов, с помощью которых осуществляется чистовая отделка изделий из труднообрабатываемых материалов.